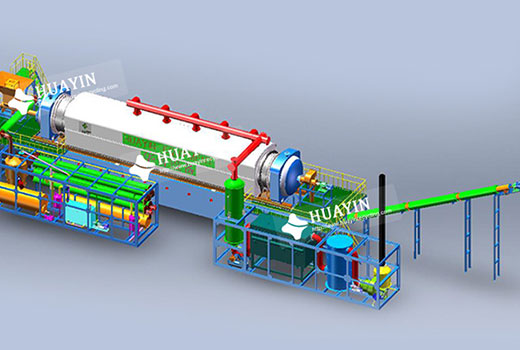

Пиролизная установка непрерывного типа

1, Вход: изношенные шины, резиновые изделия, медицинские отходы, ТБО, пластик, PE, PP, PS, пластмасса

2, Выход: жидкое печное топливо, углеродная сажа, металлокорд (при переработке шин), пиролизный газ.

3, Вместимость: 30 тонн

4, Тип: непрерывный тип

5, Конфигурация: высоко автоматическая система управления с монитором ПЛК

6, Срок службы: 10 лет

7, Сертификация: CE, ISO, SGS, BV.

8, Стандарт выбросов ЕС: 100% утилизация шин и пластика без загрязнения.

|

Технические характеристики |

Пиролизная установка непрерывного типа HY-30 |

|

Вместимость |

30 тонн в сутки |

|

Напряжение |

380В/50гц |

|

Потребление электроэнергии |

11кВт |

|

Топливо для прогрева реактора установки |

Природный газ / жидкое топливо |

|

Нужное количество топлива |

800кг в сутки |

|

Срок изготовления |

45 дней |

|

Занимаемая площадь |

Д 32м, Ш 15м, В 10м |

|

Вес конденсатора |

7±5% тонн |

|

Вес реактора |

40±5% тонн |

|

Диаметр реактора |

1700 мм |

|

Максимальная рабочая температура |

500-600 ℃ |

|

Тип охлаждения и температура |

Охлаждающая вода не более 35 ℃ |

Описание процесса:

Сырье непрерывно загружается в реактор, где он превращет в маслянистый газ при прогревании реактора установки.

1. Твердые отходы (пластик / шина / резина) загружаются шнейковым конвейером.

2. Реактор прогревает жидкое топливо. Когда достигает рабочей температуры начинается процесс переработки шин и пластика в топливо.

3. После стабилизации работы прогрев осуществляется за счет пиролизного газа.

4. Из пиролизного реактора маслянистый газ переходит в конденсаторы. Затем он охлаждается в теплообменнике.

5. Маслянистый газ поступает в конденсатор, остывает до жидкости, а неконденсированный газ используется в качестве топлива для прогрева реактора установки, повышая его производительность и значительно снижая эксплуатационные расходы.

6. Твердый остаток выгружают из нижней части реактора и перемещают в приемные бункеры с помощью шнекового конвейера без доступа кислорода.

Гарантия:

Если у вас есть какие-либо предложения или вопросы на наши установки, оставьте сообщение, пожалуйста, и мы с удовольствием ответим на ваши вопросы как можно быстрее. Спасибо большое за поддержку!

English

English Pусский

Pусский